在现代工业自动化领域,PLC控制柜扮演着至关重要的角色,是各类生产线和设备稳定、高效运行的“神经中枢”和“指挥中心”。它不仅仅是简单的电气柜体,更是智能控制逻辑的物理承载平台。

核心功能:集中控制与智能决策

PLC控制柜的核心在于其内置的可编程逻辑控制器(PLC)。PLC接收来自现场传感器、按钮等设备的信号,根据预先编写好的程序进行高速逻辑运算、数据处理,并输出控制指令驱动接触器、变频器、电磁阀等执行机构动作。这种集中控制方式极大简化了复杂系统的布线和维护,同时实现了精准的过程控制、故障诊断与联锁保护功能。

关键组成:集成与防护

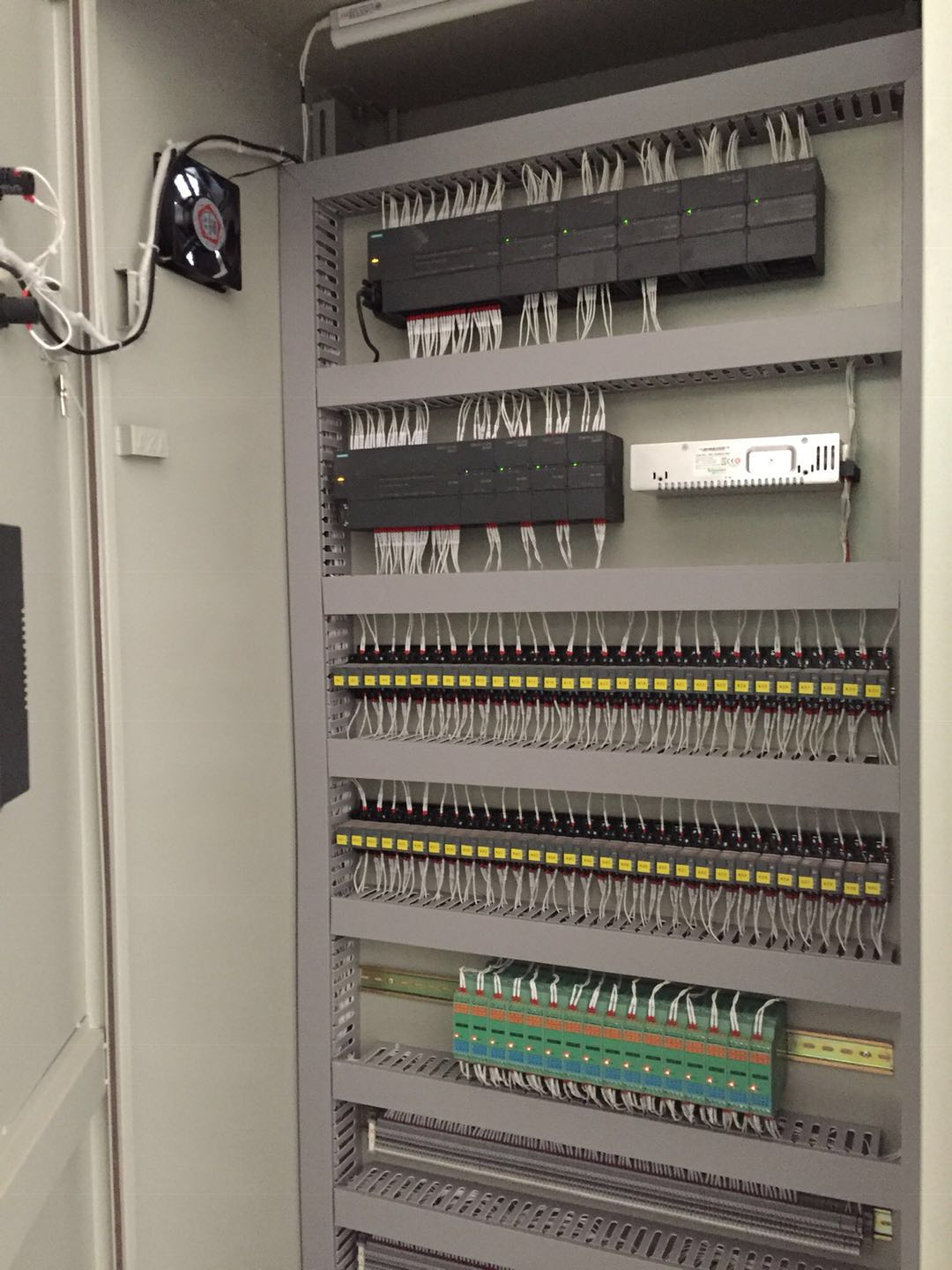

一个典型的PLC控制柜内部包含:

PLC主机模块: 执行控制程序的“大脑”。

电源系统: 为柜内所有元件提供稳定可靠的电力供应(如开关电源、变压器、断路器)。

信号接口模块: (I/O模块)负责现场信号的采集(输入)和控制信号的输出(输出)。

人机界面(HMI): 常以触摸屏形式安装在柜门,提供直观的操作、参数设置及状态监控。

电气保护元件: 如熔断器、断路器等,保障系统安全。

执行驱动元件: 如继电器、接触器、变频器等(或接口)。

通讯模块: 实现与上位机(SCADA)、其他PLC或智能设备的数据交换(如以太网、Profibus等)。

柜体本身提供坚固的物理防护(防尘、防水、防电磁干扰)和安全的操作环境。

广泛应用:覆盖千行百业

PLC控制柜的应用范围极其广泛,几乎渗透到所有需要自动化控制的领域:

制造业: 机械加工、装配线、包装、印刷。

过程工业: 化工、制药、水处理、食品饮料。

公用设施: 楼宇自动化(空调、照明)、能源管理。

基础设施: 交通信号、隧道通风。

维护与选型:可靠运行的保障

为确保PLC控制柜长期稳定运行,定期的维护保养必不可少,包括清洁除尘、检查接线紧固度、测试备用电源等。在选型时,需综合考虑被控对象规模、I/O点数、通讯需求、环境条件(温度、湿度、防护等级IP)、品牌兼容性及后期扩展性。

结语

PLC控制柜作为工业自动化控制系统的物理核心,其设计、制造与维护水平直接关系到生产效率和设备安全。随着工业4.0和智能制造的深入推进,具备更高集成度、更强网络通信能力和数据分析能力的智能PLC控制柜,将持续为工业转型升级提供强大动力。理解其构成与功能,是优化自动化解决方案的关键一步。