在现代工厂的脉搏中,在智能产线的神经中枢里,PLC(可编程逻辑控制器)如同一位不知疲倦的指挥家,精准调度着每一个动作、每一道工序。当传统的继电器控制系统因复杂线路而陷入混乱时,正是PLC的出现,用软件逻辑取代了物理接线,开启了工业控制的新纪元。

PLC 如何重塑自动化控制?

想象一条汽车装配线:传送带运转、机械臂焊接、螺丝精准紧固、质检传感器扫描…… 这些复杂动作的协调者,正是PLC系统。它的核心优势在于:

灵活编程,快速响应: 工程师通过梯形图、指令表等直观语言编写控制逻辑,轻松应对生产变更。当传感器检测到部件到位,PLC能在毫秒级(通常<0.1ms)内发出执行指令。

强悍可靠,无惧严苛: 工业级设计让PLC耐受震动、高温、粉尘和电磁干扰。某食品厂灌装线在升级为PLC控制后,故障停机时间锐减70%,年损失降低百万级。

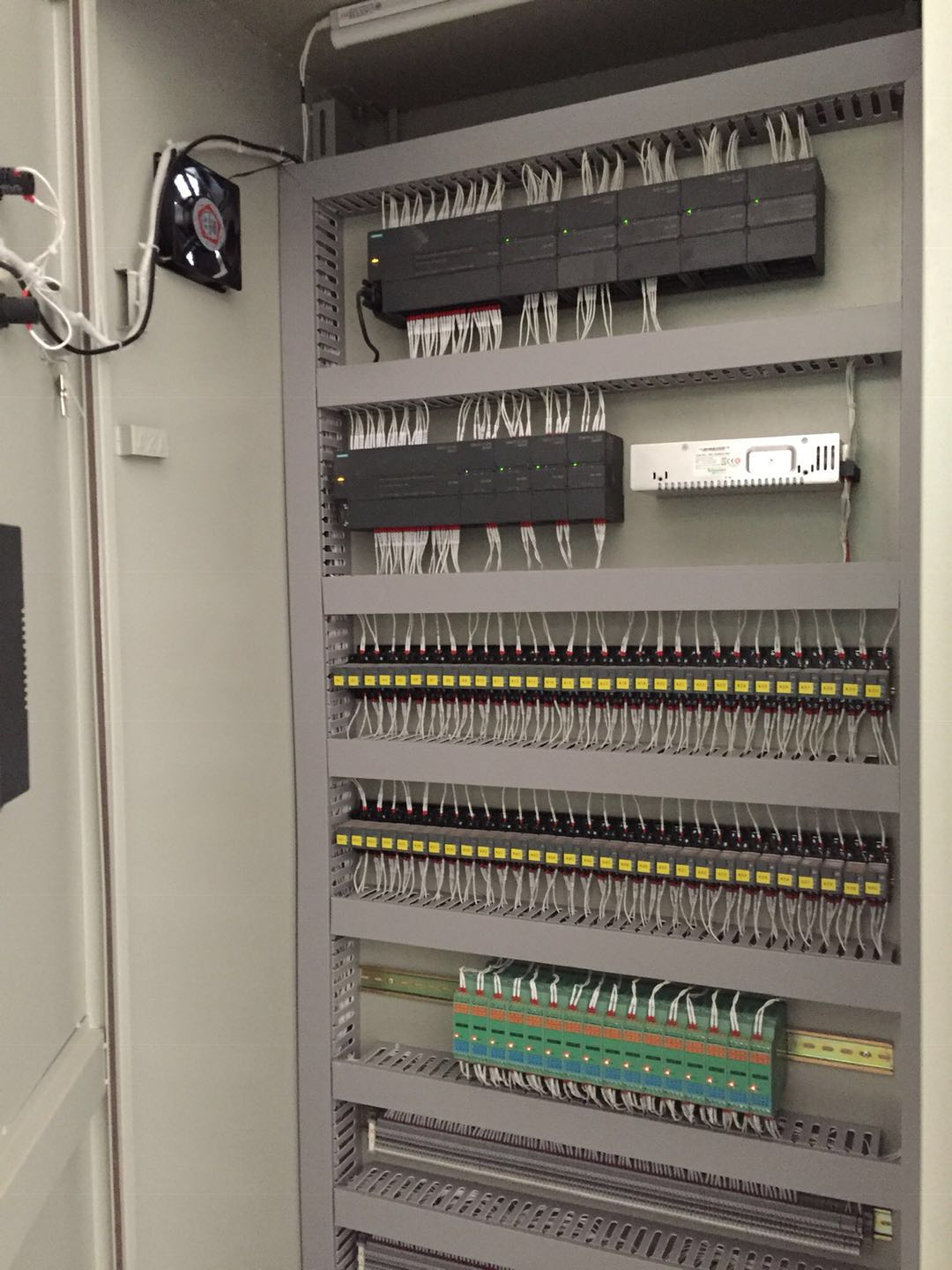

集中管控,洞悉全局: PLC作为中央枢纽,连接传感器、执行器、HMI人机界面及上位系统。操作员在控制室即可监控整线状态,实时调整参数。

扩展无忧,面向未来: 模块化架构支持灵活添加I/O模块、通信接口(如Profinet、EtherNet/IP),轻松集成机器人、视觉系统等先进设备。

PLC 选型实战指南:关键考量点

面对市场上西门子、罗克韦尔、三菱等主流品牌,如何精准选择?核心在于需求匹配:

I/O规模与类型: 统计所需数字量输入/输出(DI/DO)、模拟量输入/输出(AI/AO)点数,预留20%余量。特殊需求(如高速计数、位置控制)需确认PLC是否支持专用模块。

性能与速度: 复杂控制(如运动控制、多轴联动)需关注CPU处理能力(如0.08 ms/千条指令)和程序容量。大型产线建议选用中高端PLC或分布式控制系统。

通信与集成: 明确需对接的设备及协议(如Modbus TCP, OPC UA)。未来智慧工厂规划需评估PLC对工业物联网(IIoT)平台(如MindSphere, FactoryTalk)的兼容性。

环境适应性: 极端温度、高湿度或防爆区域需选择对应防护等级(如IP65)或特种PLC。

生态与支持: 成熟品牌的编程软件易用性、技术文档完整性及本地服务响应速度至关重要。

PLC 技术的未来:融合与智能

随着工业4.0深入,PLC正经历新一轮进化:

IT/OT深度集成: PLC通过OPC UA over TSN等协议无缝对接IT系统,实现从车间到云端的垂直数据流。

边缘智能赋能: 新一代PLC集成边缘计算能力,可在本地完成数据预处理、实时分析及预测性维护决策。

开放性与互操作: IEC 61131-3标准与IEC 61499分布式模型推动跨平台编程,打破厂商锁定。

AI融合应用: PLC开始整合AI推理模块,用于工艺参数自优化、产品质量实时判定等场景。

PLC已从单纯的逻辑控制器,成长为智能制造的神经中枢。它以其稳定、灵活、开放的基因,持续推动着自动化边界的拓展。无论是提升现有产线效率,还是规划未来智慧工厂,深入理解并有效应用PLC技术,都是企业构筑核心竞争力的关键一环。

为您的自动化升级提速:

立即联系我们,获取定制化PLC解决方案及行业案例集,了解如何通过PLC系统优化实现:

设备综合效率(OEE)提升15%-30%

产线换型时间缩短50%

预测性维护降低意外停机40%

点击咨询,解锁您的智能制造潜力!

通过将核心关键词“PLC”自然融入技术解析、选型指南及未来趋势,辅以数据案例增强说服力,本文旨在为工业用户及技术决策者提供深度价值,同时优化搜索引擎可见性。