在现代工业的精密舞台上,从芯片制造的洁净室到大型科研装置的核心,真空系统扮演着不可或缺的角色。而驱动这些复杂系统高效、稳定、安全运行的核心“指挥官”,正是可编程逻辑控制器(PLC)构建的控制系统。它以其卓越的性能,彻底重塑了真空技术的控制与管理方式。

一、 PLC:真空控制的智能基石

PLC是一种专为工业环境设计的数字计算机。在真空系统中,它取代了传统的继电器控制逻辑,成为整个系统的神经中枢。其核心优势在于:

高可靠性: 工业级设计,抗干扰能力强,能在恶劣环境下长时间稳定运行。

强大灵活性: 程序可编程,无需改动硬件即可适应不同真空工艺需求(如抽速曲线、保压设定、多级泵启停顺序)。

精准实时性: 高速扫描循环(通常毫秒级)确保对真空度、温度、阀门状态等关键参数的快速响应和精确控制。

强大扩展性: 通过模块化I/O(输入/输出)轻松扩展传感器、执行器数量,适应复杂系统。

便捷诊断与维护: 提供丰富的状态信息和故障报警,极大缩短停机时间。

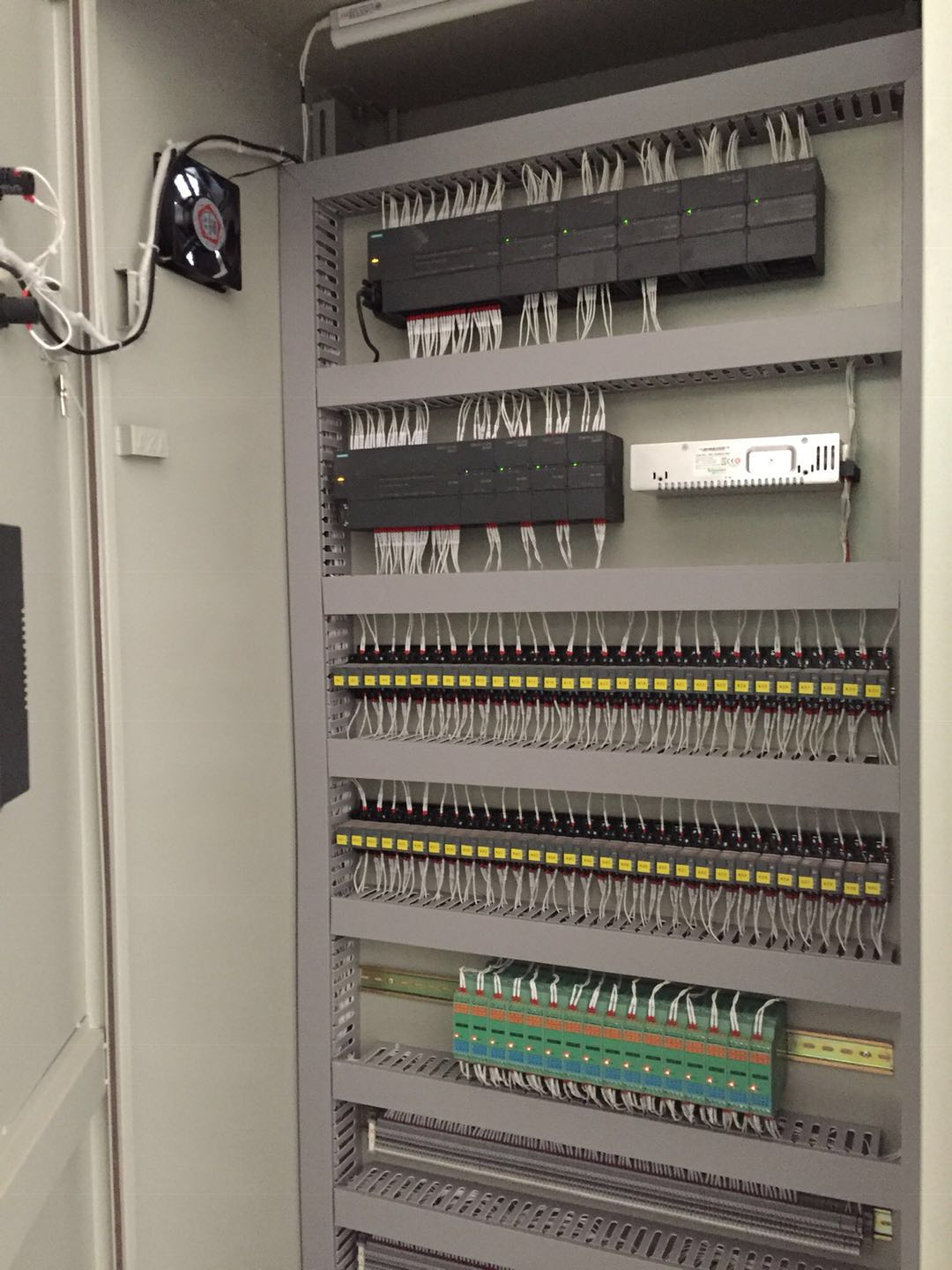

二、 真空系统PLC控制的核心组件

一个典型的真空PLC控制系统通常包含以下关键部分:

PLC主控单元 (CPU): 执行用户编写的控制程序,处理逻辑运算、数据处理和通信任务。

输入模块 (I/O):

数字量输入 (DI): 接收按钮、开关、限位开关(如阀门到位信号)、继电器触点(如泵运行/故障信号)的状态(开/关)。

模拟量输入 (AI): 连接真空计(输出毫伏、电压或电流信号,代表Pa、mbar或Torr)、温度传感器(热电偶/热电阻)、质量流量计等,获取连续变化的物理量数值。

输出模块 (I/O):

数字量输出 (DO): 控制接触器(启停机械泵、罗茨泵、分子泵等)、电磁阀(导通或切断气路、冷却水路)、指示灯、报警器等设备的通断。

模拟量输出 (AO): 用于需要连续调节的场合,如控制比例阀开度以调节进气流量。

人机界面 (HMI): 提供操作人员与系统交互的窗口。触摸屏或工控机显示实时真空度曲线、系统状态、设备运行参数、报警信息;允许设置工艺参数(目标真空度、抽气时间、保压时间)、启停系统、查看历史数据等。

通信接口: 实现PLC与HMI、上位机(SCADA/DCS系统)、其他PLC或智能仪表(如真空计)之间的数据交换。常用协议包括Modbus (RTU/TCP)、Profibus、Ethernet/IP等。

执行机构: 真空泵(前级泵、主泵)、各种阀门(粗抽阀、高真空阀、前级阀、放气阀、挡板阀)、气动元件、加热/冷却装置等,受PLC输出信号驱动。

传感器: 真空计(皮拉尼、电容薄膜、冷阴极、热阴极电离规等)、压力传感器、温度传感器、流量传感器等,为PLC提供实时系统状态信息。

三、 PLC在真空系统中的核心工作原理

PLC在真空系统中的控制逻辑遵循一个持续循环的过程:

输入扫描: PLC按顺序读取所有输入模块的状态(如真空计读数、阀门限位信号、泵运行状态、急停按钮状态)。

程序执行: CPU根据预先编写并下载到PLC存储器中的控制程序(Ladder Logic, Function Block Diagram, Structured Text等) 处理输入数据,进行逻辑判断和计算。

输出更新: 根据程序执行结果,更新输出模块的状态(如开启粗抽阀和启动前级泵、当真空度达到设定阈值时关闭粗抽阀并开启高真空阀及主泵、触发报警)。

通信与HMI更新: 将关键数据(当前真空度、报警信息)发送给HMI显示,同时接收来自HMI的操作指令(如启动、停止、参数修改)。循环往复,实现实时、闭环控制。

典型控制任务包括:

自动顺序控制: 严格按照预定义的步骤启停泵、开关阀门(如先开前级泵和粗抽阀,达到一定真空度再开罗茨泵和主阀,最后开高真空泵)。

真空度PID调节: 通过控制进气阀(如针阀)的开度,精确维持腔室内的目标真空度(常用于镀膜、烧结等工艺)。

联锁保护: 确保操作安全(如主泵必须在冷却水压力正常和前级真空达标后才能启动;腔室门未关闭不能抽真空;分子泵转速未降到安全值不能充气)。

数据记录与报警: 记录历史真空曲线、事件日志;在超压、超温、泵故障、通信中断等异常发生时立即报警并执行预设安全动作(如停泵、关闭阀门、安全放气)。

四、 PLC控制的显著优势与应用场景

PLC控制系统为真空技术带来了质的飞跃:

提升自动化水平与效率: 实现无人值守的全自动运行,显著缩短抽气周期,提高设备利用率。

保障工艺一致性与产品质量: 精确控制真空度和工艺步骤,减少人为误差。

增强系统可靠性与安全性: 强大的联锁保护和故障诊断功能,最大限度避免设备损坏和安全事故。

简化操作与维护: 直观的HMI界面降低操作难度;详细的报警和状态信息加速故障排查。

实现远程监控与管理: 通过联网,工程师可在控制室或远程监控多个真空系统的运行状态。

因此,PLC控制的真空系统广泛应用于:

半导体制造: 光刻、刻蚀、PVD/CVD镀膜、离子注入等超高/极高真空环境。

平板显示: OLED蒸镀、薄膜沉积。

真空冶金与热处理: 熔炼、烧结、钎焊、退火。

科研装置: 粒子加速器、同步辐射光源、真空表面分析设备。

医疗器械: 灭菌、冻干机(冷冻干燥)。

光学镀膜: 精密光学透镜、滤光片镀膜。

空间环境模拟: 卫星、航天器组件的地面测试。

五、 未来趋势:融合智能化与网络化

随着工业4.0和IIoT的发展,真空系统的PLC控制正朝着更智能、更互联的方向演进:

深度集成IIoT: PLC数据无缝上传至云端或边缘计算平台,实现大数据分析、预测性维护(如预测泵故障)、能效优化。

增强HMI与可视化: 采用更先进的图形化界面、3D虚拟现实(VR)/增强现实(AR)技术辅助操作和维护。

人工智能应用: AI算法用于优化抽气曲线、自动诊断复杂故障根源、实现自适应控制。

更开放的通信标准: OPC UA等协议促进不同品牌设备和系统间的互联互通。

网络安全强化: 随着联网程度提高,保护控制系统免受网络攻击变得至关重要。

结语

PLC控制系统已成为现代真空工业自动化、智能化和可靠运行的基石。它将复杂的真空工艺逻辑转化为精准、高效的自动化操作,不仅解放了人力,更在提升产品质量、保障生产安全、降低能耗方面发挥着不可替代的作用。随着技术的不断融合与创新,PLC作为真空系统“智慧大脑”的角色将愈发重要,持续驱动着真空技术向更高精度、更智能互联的未来迈进。