在现代工业自动化与能源管理系统中,可编程逻辑控制器(PLC)作为“大脑”负责控制与决策,而智能电能表则是实时监测电能消耗的“眼睛”。如何让这两者高效对话?RS-485通信技术正是这一关键环节的核心支撑。本文将深入解析PLC与电能表如何通过RS-485建立可靠通信链路。

一、 RS-485通信:工业环境的理想选择

RS-485是一种成熟、稳健的串行通信标准,其优势完美契合工业现场需求:

抗干扰强: 采用差分信号传输(A、B两条信号线),可有效抵御共模噪声干扰,适用于电机、变频器等强电磁环境。

传输距离远: 理论最大距离可达1200米(速率≤100kbps),满足工厂车间、变电站等大范围部署。

多设备组网: 支持总线拓扑结构,单条总线可挂接多个设备(通常32个,使用中继器可扩展),大幅节省布线成本。

成本低廉: 硬件接口简单,线缆(常用双绞屏蔽线)成本低,经济性好。

二、 通信基础架构:主从分明

在PLC与电能表的通信网络中:

PLC: 通常作为主站(Master),负责发起通信请求(如读取数据、设置参数)。

电能表: 作为从站(Slave),等待主站指令并做出响应,无法主动发起通信。

通信协议: Modbus RTU 是应用最广泛的协议。它定义了数据组织格式(如寄存器地址)、功能码(如03读保持寄存器)和报文结构,确保双方理解一致。其他协议如DL/T645(国内电表常用)也可能使用。

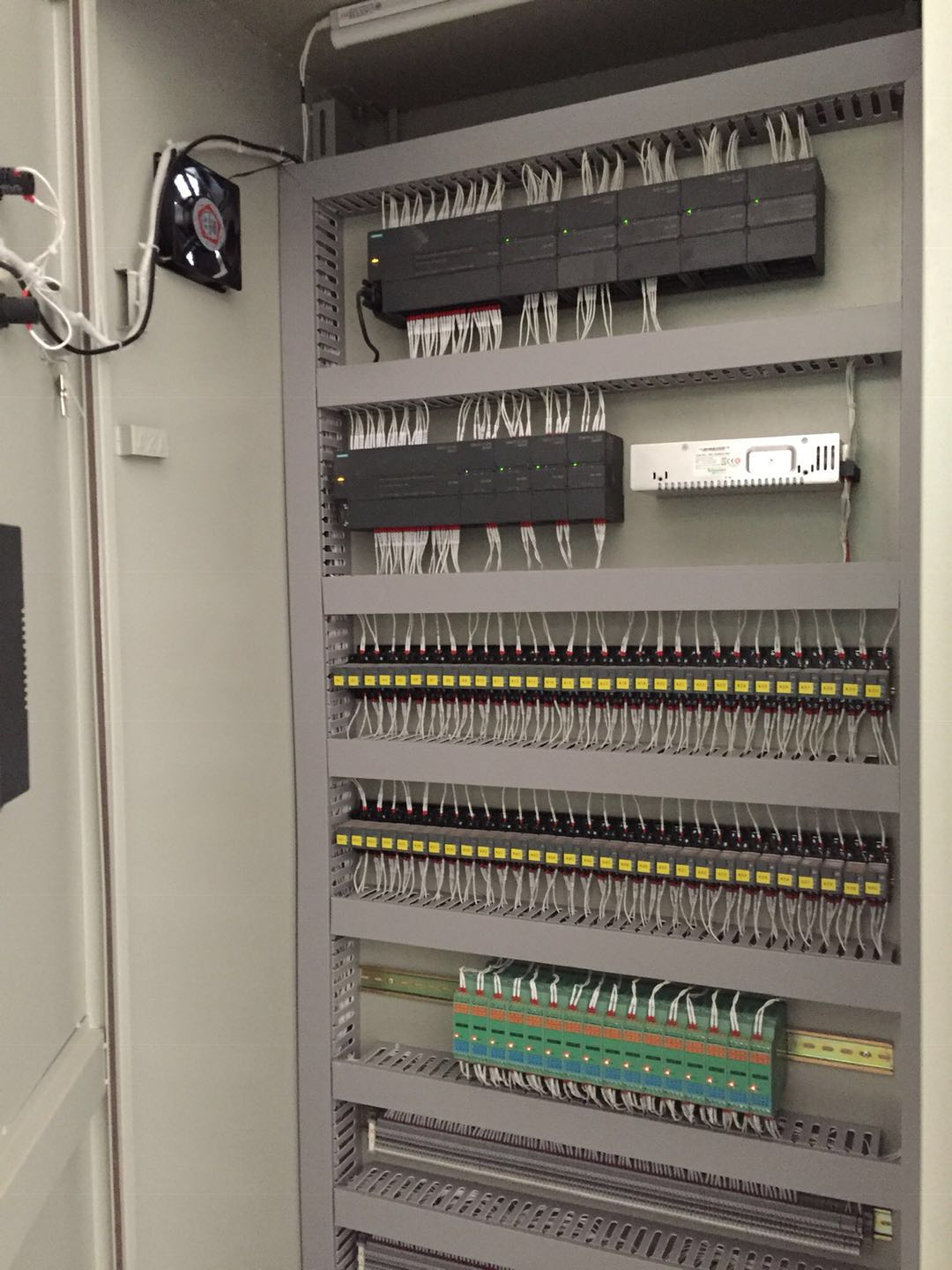

三、 硬件连接:构建物理通道

接口: PLC需配备RS-485通信模块或端口;电能表标配RS-485接口(通常标识为A+/B-或485+/485-)。

线缆: 推荐使用双绞屏蔽线(如Belden 9841),有效抑制干扰。屏蔽层应单点接地。

接线:

总线式连接: PLC的485+(A)接所有电表的485+(A),PLC的485-(B)接所有电表的485-(B)。

极性一致: 确保所有设备的A、B线定义相同,接反将导致通信失败。

终端电阻: 在总线首尾两端的设备的A、B线之间并联约120Ω电阻,吸收信号反射,保证信号完整性(尤其在高速或长距离时)。

拓扑: 避免星形或T形分支,采用手拉手的线性总线结构。

四、 PLC软件配置:实现逻辑对话

硬件组态: 在PLC编程软件(如西门子TIA Portal、罗克韦尔Studio 5000)中,配置RS-485通信模块的参数:波特率(如9600, 19200)、数据位(8)、停止位(1)、校验位(偶校验、奇校验或无校验)。必须与所有电能表的设置严格一致!

协议指令: 使用PLC支持的Modbus指令库(如西门子的MODBUS RTU指令块、三菱的RS指令):

指定目标电能表的从站地址(1-247,每个电表唯一)。

指定要访问的功能码(如03/04读寄存器)。

指定电表内部的寄存器起始地址(如总电能地址可能是0000H或40000)。

指定要读取的寄存器数量。

指定PLC存储接收数据的内存区域。

轮询机制: PLC程序按需(定时或事件触发)向各个电能表依次发送请求,并处理返回的数据(如解析、存储、计算、用于控制或上传SCADA)。

五、 电能表侧设置:从站就绪

通信参数: 通过电表按键或配置软件,设置与PLC端完全一致的波特率、数据位、停止位、校验位。

从站地址: 为总线上每个电表设置一个唯一的地址(1-247)。

协议模式: 选择与PLC匹配的协议(通常是Modbus RTU,或特定的电表协议如DL/T645)。

寄存器映射: 查阅电表手册,明确所需数据(如电压、电流、功率、电能值)对应的寄存器地址。

六、 典型应用场景

能源管理系统: PLC实时采集多块电表数据,计算车间、产线、设备能耗,进行能效分析、峰谷监控、成本分摊。

智能配电监控: 在配电柜中,PLC通过485读取各回路电表数据,监控负载状态,实现过载预警、故障定位。

远程抄表与计费: PLC定时采集电能数据,通过以太网/4G上传至云端或后台系统,替代人工抄表。

需量控制: PLC实时监测总功率,根据预设需量阈值,自动切除次要负荷,避免电费罚款。

七、 常见问题与调试

通信失败:

检查接线: A/B是否接反?总线首尾终端电阻是否接好?线缆是否破损?

核对参数: 波特率、数据位、停止位、校验位、从站地址PLC与电表是否100%一致?

确认地址: 请求的从站地址是否存在且唯一?寄存器地址是否正确?

数据错误/不稳定:

检查干扰: 线缆是否远离强电?屏蔽层是否可靠单点接地?

降低波特率: 长距离或干扰大时,降低波特率可提高稳定性。

检查电源: 确保PLC和电表供电稳定。

调试工具: 使用USB转RS-485转换器连接电脑,利用串口调试助手(如ModScan、Modbus Poll)模拟主站或监听总线数据流,是定位问题的利器。

总结

RS-485通信以其强大的抗干扰能力、适中的成本和灵活的组网方式,成为连接PLC与智能电能表的黄金标准。深入理解其工作原理、掌握正确的硬件连接方法和细致的软件配置,是构建稳定可靠能源数据采集系统的基石。随着工业物联网(IIoT)的发展,虽然工业以太网等新技术应用增多,但在大量存量设备和中低速、中等距离、多点数的电能数据采集场景中,RS-485凭借其成熟可靠、经济实用的特点,在未来相当长的时间内仍将扮演不可或缺的关键角色。