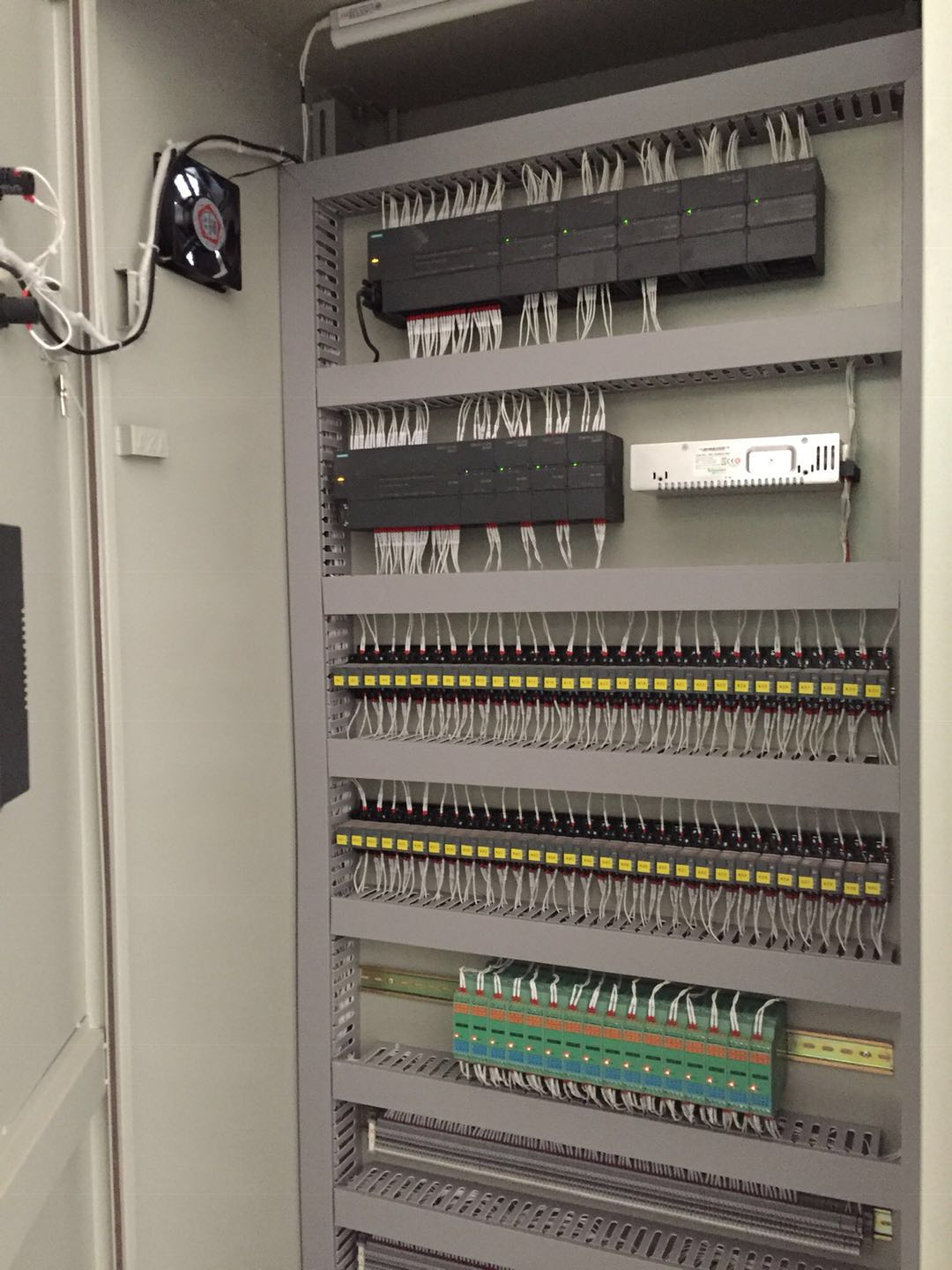

在自动化工业的宏大舞台上,可编程逻辑控制器(PLC)以其无与伦比的实时性、确定性和可靠性,数十年来如同坚韧的骨架支撑着产线的每一处运转。而在数字浪潮奔涌的今天,人工智能(AI)则似一股强劲新风,携带着预测、识别与优化的崭新力量。二者看似迥异,实则正在工业现场深处悄然握手,编织出令人瞩目的协同图景。

数据基石:AI的燃料与PLC的血管

PLC系统作为现场层数据的忠实“哨兵”,每时每刻都在采集海量传感器读数、设备状态与过程参数。这些实时、高保真数据流,如同汩汩血液,为AI模型提供了赖以生存的“燃料”。没有PLC构建的坚实数据通道,AI的“智能”将如无根之木。同时,AI对历史运行数据的深度挖掘能力,又为工程师优化PLC逻辑提供了远超经验的洞察力——例如通过分析长期温度曲线与阀门动作数据,AI可精准识别出设备效率的微妙拐点,提示PLC程序进行精细微调,从而实现能耗的显著降低。

智能跃迁:超越传统控制的边界

现代AI技术为PLC注入了突破传统逻辑判断局限的“超能力”:

预测性维护先知: AI模型持续“聆听”PLC传回的电机振动、电流谐波等细微信号,能提前数小时甚至数日预警轴承磨损或绝缘老化等潜在故障。这使得维护从“被动抢修”转向“主动干预”,某汽车厂在关键冲压线应用后,意外停机时间锐减40%。

复杂视觉质检慧眼: 传统PLC在图像处理领域力有不逮。AI视觉系统则能无缝对接PLC,对高速生产线上的产品进行毫秒级缺陷识别(如微小划痕、装配错位)。一旦AI发现异常,立即触发PLC的精确剔除机制,大幅提升质检效率与一致性。

工艺参数动态优化: 在如化工反应等复杂过程控制中,AI可基于实时工况(温度、压力、流量、原料批次特性)与目标产品质量要求,动态计算并向PLC推荐最优设定值组合。德国巴斯夫某工厂引入AI实时优化催化剂参数后,在保障品质前提下有效提升了目标产物的收率。

数字孪生:虚实交融的协同进化

AI赋能的数字孪生技术为PLC系统开辟了全新的虚拟试验场。通过构建物理产线的高精度虚拟镜像,工程师可在数字世界中利用AI进行极端工况模拟、控制策略极限测试及优化算法迭代验证。确定最优方案后,再安全可靠地下载至实际PLC执行。这种“虚拟试错-实体运行”的闭环大幅降低了现场调试风险与成本。西门子基于其工业AI平台与PLC深度集成开发的数字孪生解决方案,已帮助全球多家工厂显著缩短了新产线调试周期。

安全与效率的智能守护者

AI在保障安全与提升效率方面同样功勋卓著:

异常行为智能监控: AI模型持续分析PLC采集的安全门状态、人员位置、区域气体浓度等多维信号,可即时识别如人员闯入危险区域、安全联锁异常旁路等风险行为,并联动PLC启动紧急停机或报警。

能耗优化专家: 通过对全厂PLC能源数据的深度分析,AI能洞察非生产时段设备待机能耗、识别低效运行设备、推荐最优启停策略。某大型钢铁企业部署全局AI能效优化系统后,年综合能耗降低超过5%,节约成本惊人。

挑战与共进之路

融合之路并非坦途:工业数据的有效治理与高质量标注是训练可靠AI模型的前提;AI“黑箱”特性带来的决策可解释性要求,在安全攸关场景中尤其关键;边缘计算能力与实时性需求间的平衡也需持续探索。标准组织如PLCopen正积极推动面向AI的PLC编程扩展规范,工业通讯标准(如OPC UA)也在强化对AI模型交互的支持,为生态融合铺平道路。

现代AI与传统PLC控制,二者并非替代关系,而是走向更深层的共生融合。PLC作为工业自动化的“骨架”与“神经”,持续提供着毫秒级响应的可靠控制与丰富数据;AI则如同智慧的“大脑”与“感官”,赋予系统预测未来、洞悉复杂、自主优化的全新维度。这一融合正悄然重塑工业现场——在钢铁的轰鸣与数据的静流之间,AI驱动PLC不断突破控制边界,共同构建起更智能、更柔韧、更高效的未来工业图景。工业智能的下一幕,注定由这对伙伴携手谱写:PLC为坚固的龙骨,AI则是高扬的风帆,它们协力推动产业巨轮驶向更广阔的数字化深海。