在半导体制造、生物制药、精密化工等现代工业领域,温度控制精度往往直接决定产品质量与工艺成败。±0.5℃甚至±0.1℃的波动区间,已成为高端生产的基本门槛。在这一严苛需求下,PLC(可编程逻辑控制器)凭借其强大的逻辑处理能力、稳定可靠的硬件平台和灵活的编程适应性,成为实现高精度温度控制的核心大脑。

精密之需:无处不在的严苛温度场景

半导体扩散/光刻: 硅片加工中,反应腔温度波动超过±0.5℃可能导致掺杂不均或线宽偏差,造成芯片良率骤降。

生物制药发酵: 细胞培养过程对温度极为敏感,±0.3℃的偏差可能改变代谢路径,影响目标产物产量与纯度。

精密注塑成型: 光学透镜或医疗部件生产中,模具温度控制精度需达±0.2℃,否则将引发产品翘曲、残余应力或表面缺陷。

热处理工艺: 如航天合金的时效处理,特定温度平台的稳定性(如±1℃内保持数小时)直接决定材料最终力学性能。

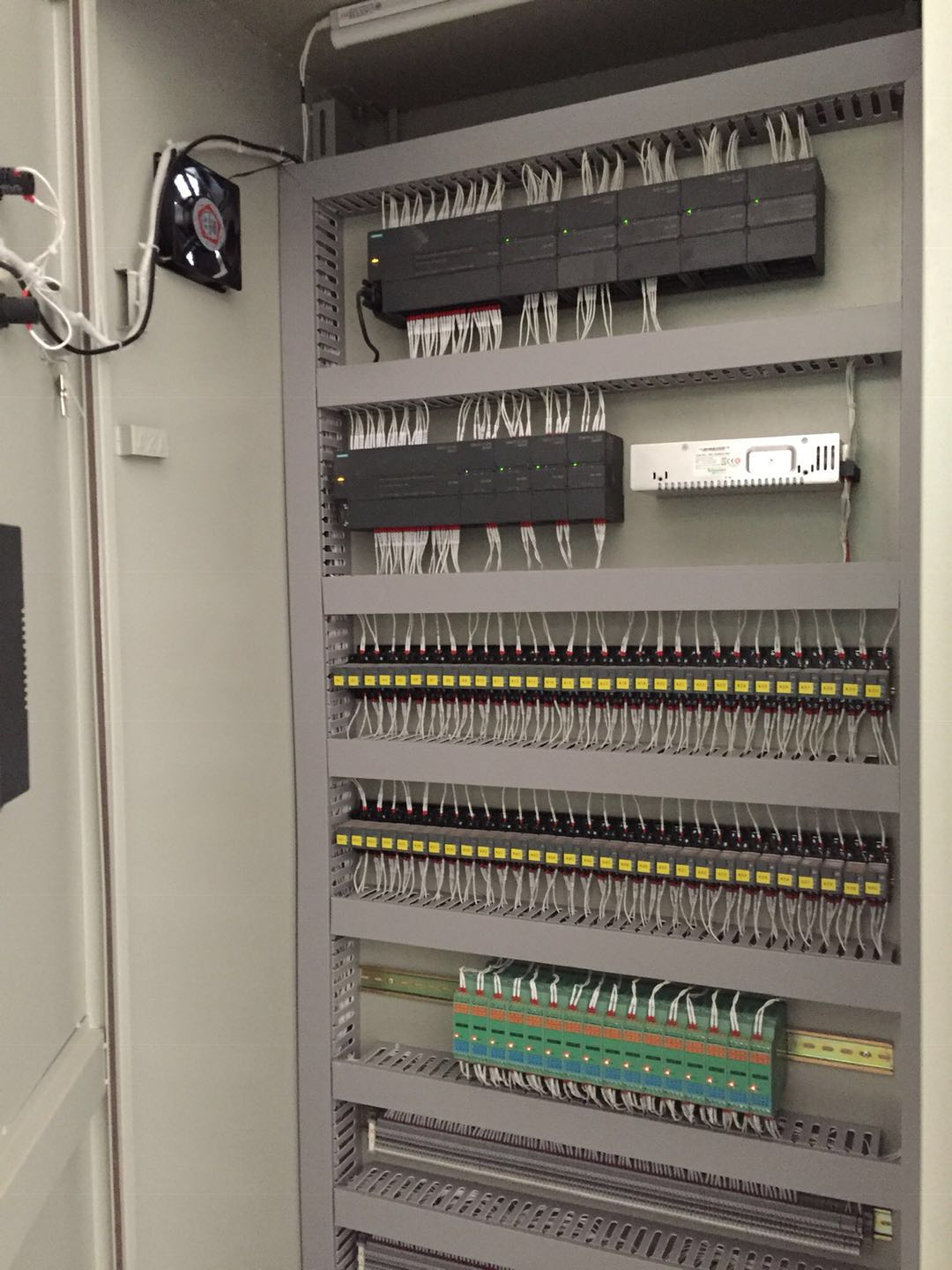

PLC温控系统的核心架构与关键技术

实现精密控制非单一器件之功,而依赖于PLC统筹下的系统协同:

高灵敏度感知层:

传感器选择: PT100铂电阻(可达±0.1℃精度)、K型热电偶(高温适用)是主流;特殊场景采用红外非接触测温。

信号调理: PLC专用温度模块进行冷端补偿、滤波放大,将微弱信号转化为高精度数字值(如16位分辨率),减少传输噪声干扰。

PLC:算法核心与逻辑中枢

模糊PID: 依据误差大小动态调整PID参数。

前馈控制: 预判扰动(如开门散热),提前补偿。

串级控制: 内环快速调节加热功率,外环确保温度设定值精准跟踪。

P(比例): 快速响应当前温差,但存在稳态误差。

I(积分): 累积历史误差,消除稳态偏差,过度则易震荡。

D(微分): 预测温度变化趋势,抑制超调,增强系统稳定性。

PID算法的深度应用: 比例(P)-积分(I)-微分(D)控制仍是精密温控基石。PLC通过软件灵活实现:

先进算法增强: 为应对非线性、大滞后系统(如大型烘箱),PLC可集成:

精准执行层:

调节方式: PWM(脉宽调制)控制固态继电器通断比例,或采用可控硅相位角控制,实现加热功率无级平滑调节。

执行元件: 电阻丝加热器、半导体热电制冷器(TEC)等,需匹配PLC输出能力。

高速可靠的通信网络:

现场总线(如Profinet, EtherCAT)实现PLC、远程I/O模块、HMI及上位机间毫秒级数据同步,确保设定、反馈、控制的实时性。

PLC实现精密控制的独特优势

多区域协同控制: 单台PLC可同时管理数十甚至上百个独立温区,确保复杂设备(如多层隧道炉)整体温度场均匀稳定。

复杂逻辑与连锁: 轻松实现升温/降温曲线编程、超温联锁停机、设备启停顺序控制等安全与工艺逻辑。

强大数据处理与通信: 实时记录温度曲线,通过OPC UA、MQTT等协议上传至MES/SCADA系统,助力生产追溯与质量分析。

高可靠性与稳定性: 工业级设计确保在电磁干扰、振动、温变环境下7x24小时连续稳定运行。

挑战与应对之道

热惯性(滞后性): 大型设备温度响应慢。策略: 采用Smith预估器、模型预测控制(MPC)算法提前动作。

系统非线性: 加热/散热效率随温度变化。策略: 分段PID参数整定、增益调度。

扰动(如物料进出): 策略: 增强前馈控制,优化控制器鲁棒性。

传感器精度与位置: 策略: 定期校准,优化热电偶安装深度与点位。

案例印证价值

某半导体设备厂商: 采用高端PLC(如西门子S7-1500)实现晶圆热处理腔室多区控温。通过精密PID结合前馈补偿,在快速升降温过程中(>20℃/min)仍将温度稳定性控制在±0.3℃内,显著提升薄膜沉积均匀性。

生物反应器温度控制: PLC管理夹套循环水与直热/冷系统,运用串级PID(主环温度,副环流量/功率),在微生物敏感阶段维持±0.2℃精度,保障了细胞活性与产物一致性。

未来趋势:智能化升级

PLC温控系统正融入更广阔的工业4.0图景:

AI赋能: 利用机器学习动态优化PID参数,实现自适应控制。

数字孪生: 构建虚拟温控模型,预演参数调整效果,缩短现场调试时间。

云端协同: 远程监控、预测性维护、算法持续迭代升级。

PLC精密温度控制系统已成为高端制造业不可或缺的基础设施。其在复杂逻辑处理、高速通信、算法实现及系统集成上的综合能力,使其能精准驾驭工业领域最严苛的温度挑战,持续推动着产品质量与工艺水平的跃升。未来,随着PLC自身计算能力的强化与AI等技术的深度融合,其作为“温度守护者”的精度与智能边界必将进一步拓展。

精密制造的温度艺术,核心在于对“波动”的驯服。

PLC如同一位技艺高超的调温师,以毫秒级的判断、精准的算法和强大的协调能力,在复杂的工业场景中编织着无形的温度之网。

当每一度都被精妙掌控,微观世界的材料反应便得以在预设的轨道上完美演绎。